-

読み物

TOPICS

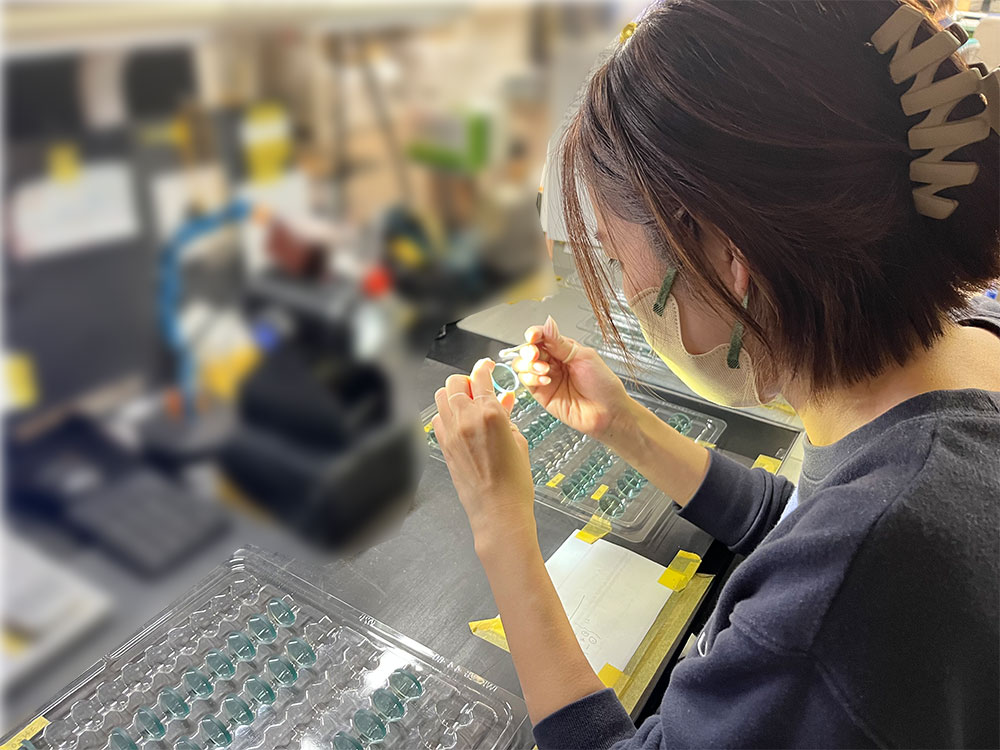

五鈴精工硝子が誇る検査員が語る、見逃さない検品力とは

光学ガラスの品質を決定づける最終工程、「検査」。検品のわずかな見落としが製品ひいては会社の信頼性を左右する業界において、どのようにして高品質を維持し続けているのか。

■ “見極める目”をどう育てたか?

検査工程で求められるのは、「一つの異物も見逃さない集中力」。

五鈴精工硝子の検査工程を託される検査員の最初の訓練は不良品サンプルを使った“見極め”トレーニングです。

「白点や異物など、キズや欠けなどは工程によって出てくる場所や種類はマチマチで、知識だけではなく経験が不可欠です」とのこと。生産工程を理解し各工程のチェック部分を頭に入れながら行う検査は“経験”と“目”が命だと言います。

■「人の目だからこそ守れる品質」とは

機械やカメラによる検査が進んでいる現代でも、最後は人。

「今のところ、光学レンズの品質を最も正確に見抜けるのは人間の目です。機械では見逃す微細なキズや汚れも、経験を積んだ人なら分かるんです」

検査は指サックを用いて行い、汚れたらその都度交換。有機溶剤を含むマニキュアもNGという徹底ぶり。検査数が立て込んだ日は、1日4,000枚以上を目視で確認したこともあるとのこと。

■チームで支える品質――“疲れる作業”に必要な気配りとは?

検査員は現在7名。高精度な検査には「雰囲気」も不可欠だと言います。

「検査は、想像以上に疲れます。だからこそ、日々の声かけや気配りが大事なんです」

人によって“見える・見えない”の差が出やすい検査作業。それを補うのは、日々のモチベーションとチームワーク。

実際に、彼女は検査課の空気感をつねに意識しており、些細な変化にも目を配っています。

■「見逃さない」採用基準と、今後目指す品質水準

不良品をいち早く見抜けるか――それが検査課における採用の最大の基準。

「面接では、製品を丁寧に扱えるか、不良品を見分けられるかを重視します」

今後の課題は、チーム全体のレベルアップ。属人化しがちな“目視検査スキル”を組織として底上げし、さらなる品質強化を目指すという。

■もはや職業病!?

仕事の影響は、日常にも。新札の印刷に施された小さな印刷も見つけられる“目”を持っています。また、街中にある一般の方なら気にも留めないガラスの小さな傷も気になるのだという。

■ お問い合わせ

カスタマイズ対応や技術的なご相談も承っております。

些細なことでも構いません。どうぞお気軽にお問い合わせください。